谈OEE就要先说说TPM管理体系,该体系主张以设备综合效率来度量企业的设备管理水平。我国目前很多企业用的还是传统的设备效能的度量方法,采用设备完好率和故障率指标表示,设备管理也是围绕保证设备的完好和控制设备的故障展开的,它们具有一定的局限性,不能全面反映设备使用效率情况。而设备综合效率,比传统的度量方法更加科学,是以提高设备的使用效率,开展设备管理,降低设备效能损失为目的的。

1、设备综合效率的定义

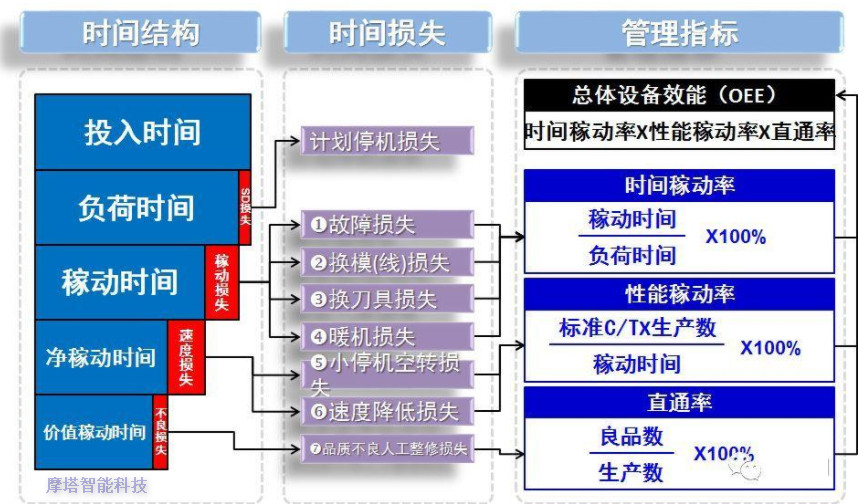

设备综合效率(overall equipmenteffectiveness,即OEE)其本质是实际合格产量与负荷时间内理论产量的比值。从时间角度讲,设备综合效率的计算是合格品的净生产时间占总可用生产时间的比例。即设备综合效率不仅考察设备在时间上的利用情况,也考察了由于操作和工艺造成的性能降低和合格品率的问题,全面的体现了全员参与关注设备的思想。设备综合效率考核的核心思想是:一条生产线的实际可用时间只占计划运行时间的一部分,其中可能只发挥了设备部分的性质,而且可能只有部分产品是合格品。设备综合效率的应用也有一个逐渐发展的过程。日本企业最早把提高设备综合效率作为TPM管理的主要目标,也是从关注设备时间利用情况,到关注性能发挥情况,再到关注产品品质情况。按照国际统一的标准,一个世界级的制造业,其设备综合效率的指标应大于85%。从目前国内企业不完全统计资料来看,尽管不同行业的设备综合效率差别较大,但总体来说,仍处于较低的水平,设备综合效率大约在70%左右。

2、设备综合效率的计算

设备综合效率的计算公式如下:

设备综合效率=时间开动率×性能开动率×合格品率×100%

A.时间开动率的计算

一些日韩企业把开动率称为稼动率,事实上就是我国企业用的开动率,时间开动率的计算公式是:时间开动率=开动时间/负荷时间

其中,

负荷时间=日历工作时间一计划停机时间一设备外部因素停机时间

开动时间=负荷时间一故障停机时间一设备调整初始化时间(设备调整初始化时间包括更换产品规格、更换工装模具等活动所用时间)

B.性能开动率的计算

性能开动率的计算是整个设备综合效率计算的关键,很多企业设备综合效率计算出现偏差,大多数情况都是计算性能开动率出现的错误导致的。其计算公式如下:

性能开动率=净开动率×速度开动率

净开动率=加工数量X实际加工周期/开动时间

速度开动率=理论加工周期/实际加工周期

性能开动率反映了实际产品所用时间与开动时间的比例。它的高低反映了生产中的设备空转损失、无法统计的小停机损失。性能开动率也可以用另外一种算法,即:

性能开动率=理论加工周期×加工数量/开动时间

上式中,由于加工数量、开动时间等都可以计算出来,因此要获得相对比较准确的性能开动率,其关键在于获得较为准确的理论加工周期,即设备制造公司标明的或是设备设置在最佳状态下的生产单位产品所需要的时间。

一般情况下,理论加工周期的确定原则是:

(1)设备初始说明书上记录的时间;

(2)如果设备初始说明书上没有记录理论加工周期,或现在运行设备加工周期比记录上的理论加工周期快,在这种情况下,以测定的最佳时间为准;

(3)在设备已更新改造的情况下,以改造后的最佳时间定为标准。

C.合格品率的计算

合格品率的计算可以用下面的公式来表示:

合格品率=合格品数量/加工数量

在实际应用中,不同行业对合格品的界定是不同的。比如一些石油化工行业,不同标号的成品油可以通过勾兑成为合格品;一些钢铁行业的不合格品,则又可细分为降级、返工和简单修复后合格等;而对于生产流水线,不同企业合格品率的统计工序也各不相同。因此,即使计算合格品率,也要在企业内部制定统一的计算方法和标准。

如果追究设备综合效率的本质内涵,其实就是计算周期内用于加工的理论时间和负荷时间的百分比,即:

设备综合效率=(理论加工周期×合格产量)/负荷时间=合格产品的理论加工总时间/负荷时间

也就是实际产量与负荷时间内理论产量的比值。

编外语:

课堂上,老师曾用一个简单的例子来讲解OEE,

以打扫房间为例, 标准工时是打扫一间房间为一小时,现有一名员工,他一天可以打扫多少房间?

我们知道,全天只有24小时,除去正常的吃饭睡觉等生理要求,我们一天最多可以有16小时,那么 16/24则就是时间开动率。

在这16小时里面,理论产出是16间房间,但由于身体状态等一些因素影响,实际只打扫了12间屋子,那么 12/16则是性能开动率。

尽管如此,在这12间屋子里,只有8间屋子达到了要求,则8/12是合格品率。

所以最终的 OEE=(16/24)*(12/16)*(8/12)=8/24=33%

通过这个例子,可以看出,其实OEE是很简单的概念,不需要高大上的包装,工具是为人服务的,而不是为使用工具而用工具。如果你想感受更多的 惊喜,那就走进精益课堂,走进这个奇妙的世界。

举一个具体的实例:

概要:实践证明OEE是一个极好的基准工具,通过OEE模型的各子项分析,它准确清楚地告诉你设备效率如何,在生产的哪个环节有多少损失,以及你可以进行哪些改善工作。长期使用OEE工具,企业可以轻松地找到影响生产效率的瓶颈,并进行改进和跟踪,达到提高生产效率的目的,同时使公司避免不必要的浪费。

OEE的表述和计算公式:

OEE=时间开动率×性能开动率×合格品率

其中,时间开动率=循环时间/开机时间

而,开机时间=应开机时间-计划停机时间

循环时间=开机时间–故障停机时间–设备调整时间

性能开动率=净开动率×速度开动率

而,净开动率=加工数量×实际加工周期/循环时间

速度开动率=理论加工周期/实际加工周期

合格品率=合格品数量/加工数量

在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1.设备负荷时间a=100h,非计划停机10h,则实际开动时间为b=90h;在开动时间内,计划生产c=1000个单元产品,但实际生产了d=900个单元;在生产的e=900个单元中,仅有f=800个一次合格的单元。

计算:可以简化为

OEE = (b/a)×(d/c)×(f/e)= (90/100)×(900/1000)×(800/900) = 72%

OEE还有另一种表述方法,更适用于流动生产线的评估, 即OEE= 时间开动率×性能开动率×合格品率,

而时间开动率 = 开动时间/计划利用时间而,

计划利用时间 = 日历工作时间-计划停机时间,

开动时间 = 计划利用时间 □ 非计划停机时间

性能开动率 = 完成的节拍数/计划节拍数

其中计划节拍数 = 开动时间/标准节拍时间

合格品率 = 合格品数量/加工数量

这与前述的OEE公式实际上是同一的。

例2:设某企业一个工作日的生产数据如表1。

表1 某企业一个工作日的生产数据(The productive data of a working day from a factory)

注:标准节拍时间为3min

计算:停机时间 = 115+12 = 127 min

计划开动时间 = 910 □ 127 = 783 min

时间开动率 = 783/910 = 86%

计划节拍数 = 开动时间/标准节拍时间 = 783/3 = 261

性能开动率 = 203/261 = 77.7%

合格品率 = 一次合格品数/完成产品数 = 152/203 = 74.9%

于是得到OEE = 86% ×77.7%×74.9% = 50%

全国免费客服电话 0512-68566723

全国免费客服电话 0512-68566723